信息摘要:

热轧型钢的截面形状定制紧密围绕客户需求展开,通过分析结构受力、使用场景、加工条件及成本控制等要素,结合热轧工艺特性实现个性化设计。

热轧型钢的截面形状定制紧密围绕客户需求展开,通过分析结构受力、使用场景、加工条件及成本控制等要素,结合热轧工艺特性实现个性化设计,具体流程与策略如下:

一、需求分析:明确应用场景与性能要求

1.结构受力分析

- 根据客户提供的荷载条件,确定型钢需承受的应力类型及大小。例如:

- 轴心受压构件:需优先选择回转半径大、宽厚比合理的截面,以提升整体稳定性。

- 受弯构件:需根据弯矩分布选择翼缘宽、腹板薄的截面,以优化抗弯刚度。

- 复杂受力构件:需采用组合截面,满足多向应力传递需求。

2.使用场景适配

- 环境条件:腐蚀性环境需选择耐候钢材质或增加防腐涂层;高温环境需考虑材料热稳定性。

- 空间限制:狭小空间需选用紧凑截面;大跨度结构需采用高强、轻量化截面。

- 连接方式:需与客户指定的连接形式匹配,预留连接孔位或焊接坡口。

3.加工与成本约束

- 轧制能力:评估工厂设备对截面复杂度的限制。

- 材料利用率:优先选择标准规格型钢,减少余料;复杂截面需通过焊接组合实现,但需权衡加工成本。

- 工期要求:热轧型钢生产周期短,适合紧急项目;焊接组合截面需预留组装时间。

二、截面设计:平衡性能与经济性

1.标准截面选用

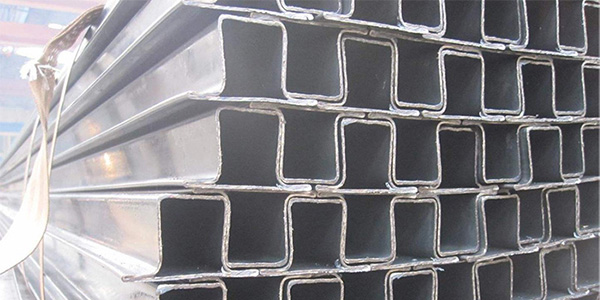

- 简单断面(如圆钢、方钢):适用于轴向受力为主、荷载较小的构件(如桁架杆件)。

- 复杂断面(如H型钢、工字钢):通过优化翼缘与腹板比例,提升抗弯、抗扭性能。

2.定制截面开发

- 异型断面设计:针对不同需求,通过调整轧辊孔型或焊接组合实现。

- 变截面设计:沿构件长度方向调整截面尺寸,适应弯矩变化,节省材料。

3.参数优化

- 宽厚比控制:确保板件局部稳定性,避免局部屈曲。

- 回转半径匹配:根据构件长细比要求,调整截面惯性矩,防止整体失稳。

- 材料分布优化:通过有限元分析,调整翼缘与腹板厚度比例。

三、工艺实现:热轧与焊接的协同

1.热轧工艺定制

- 孔型法:通过设计轧辊孔型序列,控制金属流动,实现复杂断面成型。适用于标准规格型钢批量生产。

2.焊接组合补充

- 当热轧工艺无法满足需求时,采用钢板焊接组合。例如:

- 3块钢板组焊工字形截面:通过优化焊接顺序与坡口设计,减少残余应力。

- 箱形截面:由4块钢板组焊,适用于双向受压柱。

3.质量管控

- 尺寸精度:热轧型钢允许偏差需符合相关标准,焊接组合截面需通过机加工保证精度。

- 性能检测:对定制截面进行拉伸、弯曲、冲击试验,确保力学性能达标。

总结来说,热轧型钢不同截面形状可根据客户需求,采用多种手段,结合热轧、冷拔等工艺来实现。